חומרים מרוכבים מודרניים אפשרו לייצר באופן עצמאי חלקי פלסטיק בכוחות עצמם, במו ידיהם.

היום נלמד איך לעצב חלקי פלסטיק בבית.

קרא גם: איך לעשות נדנדה במו ידיך: תכונות עיצוב, הוראות שלב אחר שלב (רישומים עם מידות) | (100 תמונות וסרטונים)

קרא גם: איך לעשות נדנדה במו ידיך: תכונות עיצוב, הוראות שלב אחר שלב (רישומים עם מידות) | (100 תמונות וסרטונים)

קצת על טכנולוגיית הליהוק בבית

לייצור מוצרי פלסטיק, תידרש הכנה מסוימת - יש צורך להכין מטריצת סיליקון, כמו גם מצע משטח משטח מאותו החומר.

תבניות יציקה עשויות מסיליקון Elastolux איכותי. כמקור, הם לוקחים את המודלים הראשיים שנעשו במדפסת תלת מימד, או את המודל המקורי של ייצור תעשייתי.

מצע מיוצר בדרך כלל מחומרי סיליקון זולים יותר, כמו אלסטופורם.

קרא גם: הכנת חממה במו ידיך מצינור פרופיל ופוליקרבונט: תיאור מלא של התהליך, שרטוטים עם מידות, השקיה וחימום (צילום ווידאו)

קרא גם: הכנת חממה במו ידיך מצינור פרופיל ופוליקרבונט: תיאור מלא של התהליך, שרטוטים עם מידות, השקיה וחימום (צילום ווידאו) תהליך ייצור של ריק מפלסטיק

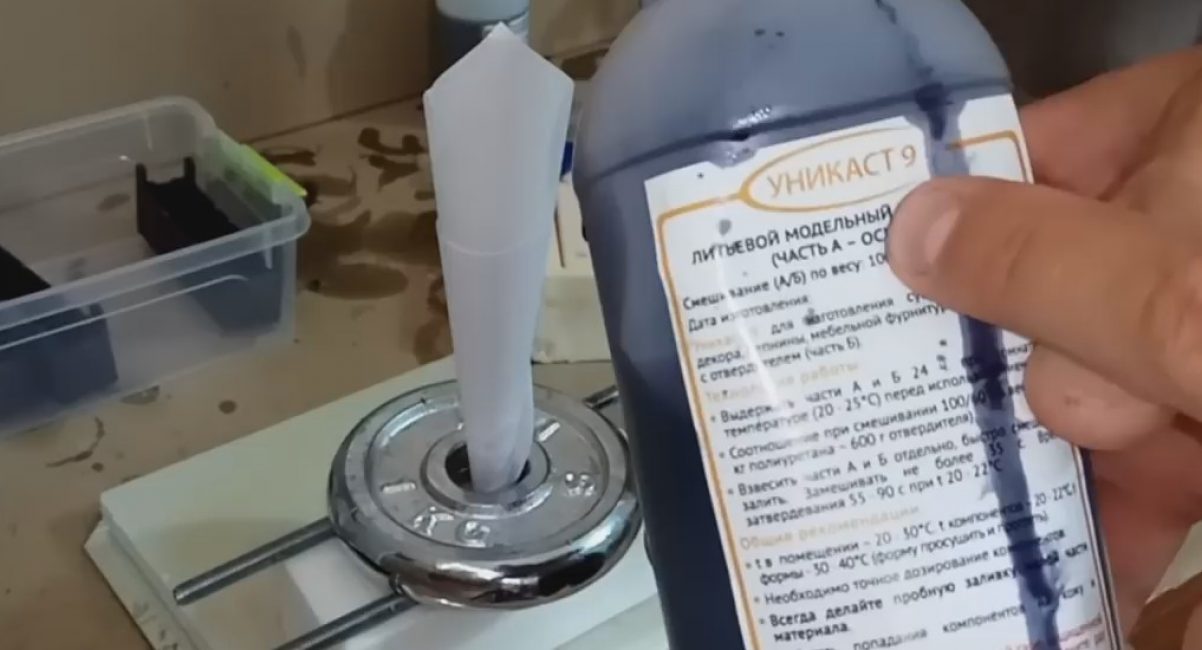

אנו נשתמש בפוליאוריתן דו-רכיבי "Unikast 9" כחומר יציקה, המורכב מהפוליאוריתן עצמו ומההקשה.

המחיר עבור חבילה אחת של חומר מתכלה זה בחנויות הוא כ 900 רובל, שבו כ.5 ק"ג בסיס ו-0.3 מקשה.

שלב מספר 1 - הכנת פוליאוריטן

מכיוון שהמוצר דורש צבע כהה, ראשית עליך להוסיף צבע לבסיס. זה נמכר בנפרד. נדרשות כ-100 טיפות לאריזה אחת של Unikast 9 - לצבע כחול כהה.

כדי שגווני המוצרים לא יהיו שונים, יש להוסיף את הצבע לכל נפח בסיס הפוליאוריתן.

שלב 2 - הכנת תבנית ההזרקה

יש להכין את תבנית הסיליקון לפני תחילת העבודה - לעבד אותה עם מפריד. לתפקיד זה, גם תערובות וזלין וגם מפרידים על בסיס נפט מושלמים.

שלב מספר 3 - קיבוע תבנית ההזרקה על המצע

מכיוון שמצע מאותו חומר משמש כבסיס לתבנית הסיליקון, הם משתלבים זה בזה. עם זאת, על מנת להעלים לחלוטין את כתמי התמיסה, עליך ללחוץ את התבנית כנגד מצע הסיליקון בעומס נוסף.

שלב 4 - משפך ליהוק

אנחנו מכינים משפך חד פעמי מנייר ומכניסים אותו לפתח התבנית.

שלב מספר 5 - הכנת הרכב הפוליאוריתן

לשם כך עדיף להשתמש במאזניים אלקטרוניים מדויקים.

אנו מניחים מיכל פלסטיק על המאזניים ומאפסים את האחרון.

יוצקים את הכמות הנדרשת של בסיס פוליאוריטן - עבור כל טופס, הנפח מחושב בנפרד.

אנו מוסיפים מקשה בשיעור של 0.6 עד 1. כלומר. 20 גרם בסיס צריך 12 גרם מקשה.

שלב מספר 6 - מערבבים את הריאגנטים

מערבבים לא יותר מ-30 שניות תגובה כימית מתחילה במהירות, כפי שמעיד חימום התערובת.

שלב מספר 7 - ליהוק

יוצקים את תכולת המיכל לתוך מטריצת הסיליקון.

שלב 8 – מוציאים את המוצר מהתבנית

לאחר 20 דקות, אתה יכול להסיר את מוצר הפלסטיק.

כדי לעשות זאת, הסר את המשפך עם עודפי פלסטיק קפואים, ובחר את "רגלי" הפלסטיק מהשפיץ.

אנחנו מוציאים את המוצר המוגמר מהתבנית.

קרא גם: איך להכין עציצים במו ידיך: חיצוני, פנימי, תלוי | טבלאות צעד אחר צעד (120+ רעיונות וסרטונים מקוריים לתמונות)

קרא גם: איך להכין עציצים במו ידיך: חיצוני, פנימי, תלוי | טבלאות צעד אחר צעד (120+ רעיונות וסרטונים מקוריים לתמונות)

תוצאה וסיכום

המוצר התברר כאיכות מעולה, כל התהליך לקח כ-30 דקות. נותר רק לשנות מעט את חומר העבודה: לחתוך את רגלי הזרמים, לנקות מעט את המוצר עם נייר זכוכית.

אם נשווה את הטכניקה הזו לייצור מוצרי פלסטיק עם הדפסת תלת מימד, אז נוכל לומר בביטחון שהדפוס מנצח מבחינת מהירות הייצור: חתיכה אחת ב-30 דקות לעומת 4 שעות. באשר לעלות חומרי הגלם, הדפסת תלת מימד יקרה פי 3-3.5.

סרטון מוצג: FLOAT CASTING - יציקת פלסטיק לסיליקון

FLOAT CASTING - יציקת פלסטיק לסיליקון

מכינים חלקי פלסטיק בבית???